Effective: April 1, 2022

Einführung

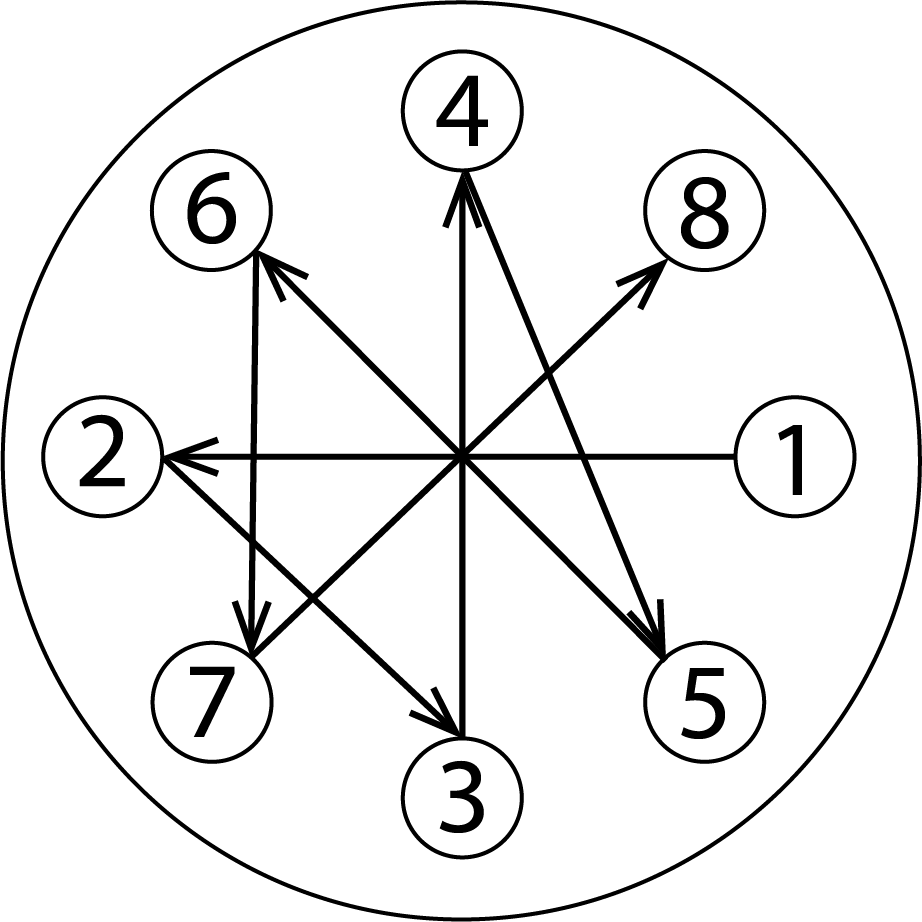

Bitte beziehen Sie sich für die Teileidentifikation auf die entsprechende Zeichnung und Ersatzteilliste von Kadant Johnson und die Zeichnung A37640 für die Drehmomentangaben. Zur einfachen Identifizierung sind die in den einzelnen Schritten verwendeten Teile oft mit ihrer Position in der Montagezeichnung versehen (z.B. Dichtung (8B)). Ziehen Sie alle Befestigungselemente sternförmig an. Zertifizierte Zeichnungen sind auf Anfrage erhältlich. Die Abmessungen dienen nur als Referenz und können abweichen.

Sicherheit

Dieses Sicherheitssymbol macht Sie auf die Gefahr von Tod oder Verletzung aufmerksam, wenn die Anweisungen nicht befolgt werden. Bei allen Schritten kann es zum Tod oder zu Verletzungen kommen, wenn die Maschine nicht stromlos, drucklos, gekühlt und gestoppt ist und gegen Wiedereinschalten gesichert ist. Tod oder Verletzungen können eintreten, wenn das Produkt mit einem Fluidtyp oder bei einem Druck, einer Temperatur oder einer Geschwindigkeit betrieben wird, die nicht den Spezifikationen entspricht. Tod oder Verletzungen können eintreten, wenn mit schweren Teilen und Quetschgefahren nicht ordnungsgemäß umgegangen wird. Befolgen Sie die Sicherheitsvorschriften Ihres Unternehmens.

Werkzeug

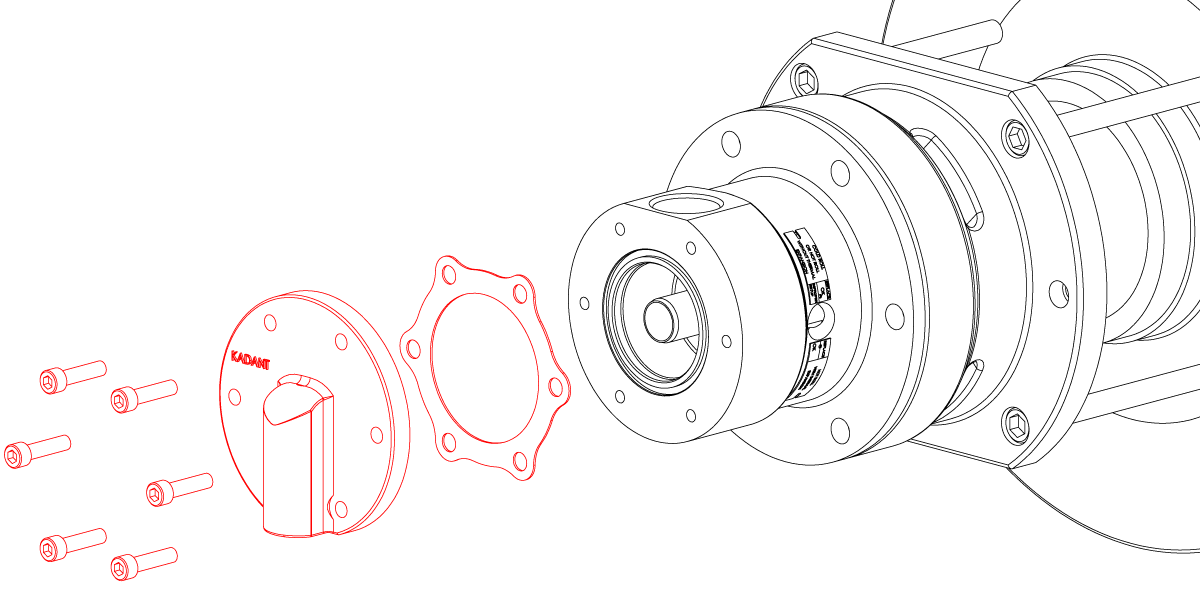

Schritt 1

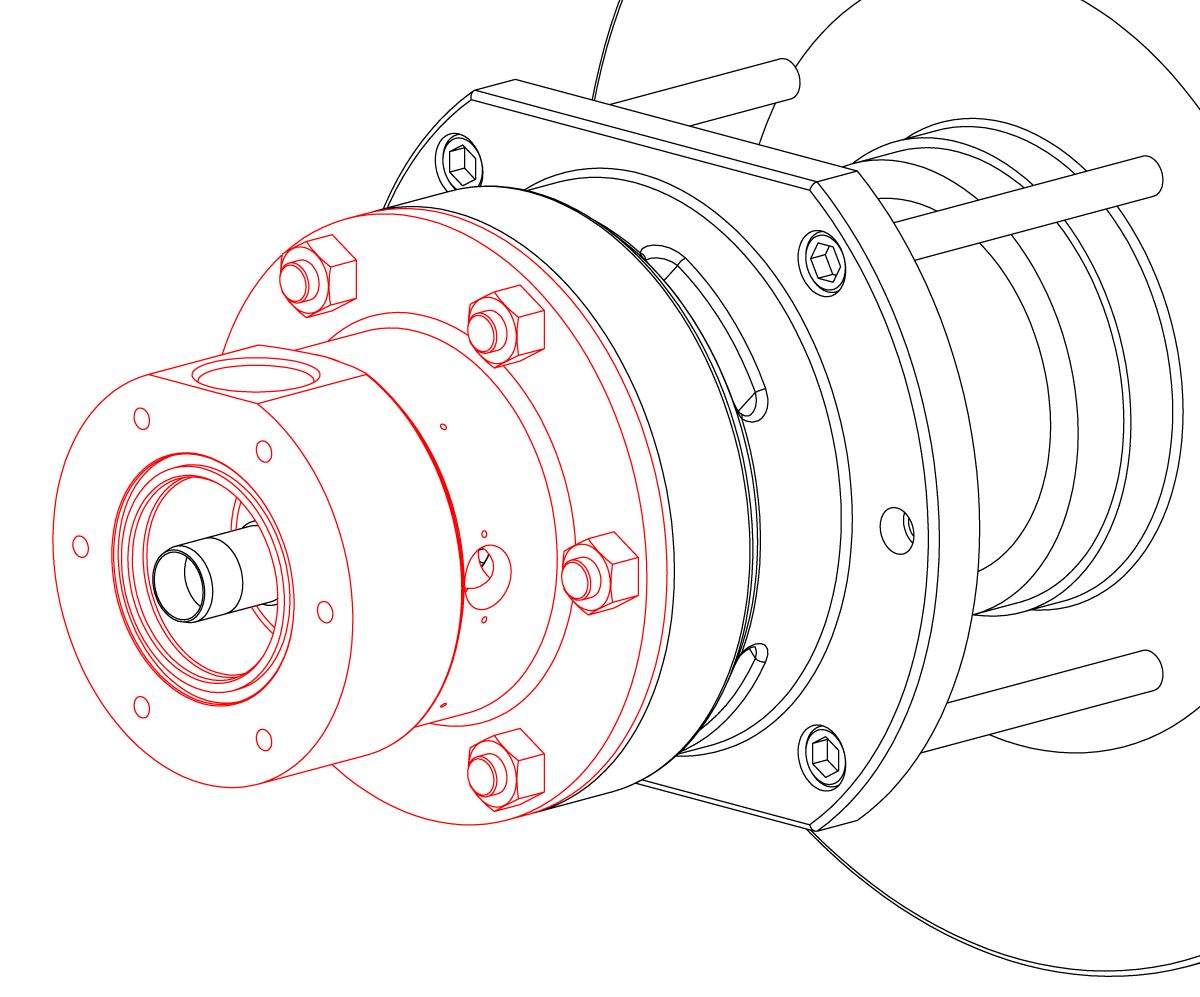

Seien Sie vorsichtig, wenn Sie den Anschlussdeckel vom horizontalen Rohr abnehmen.

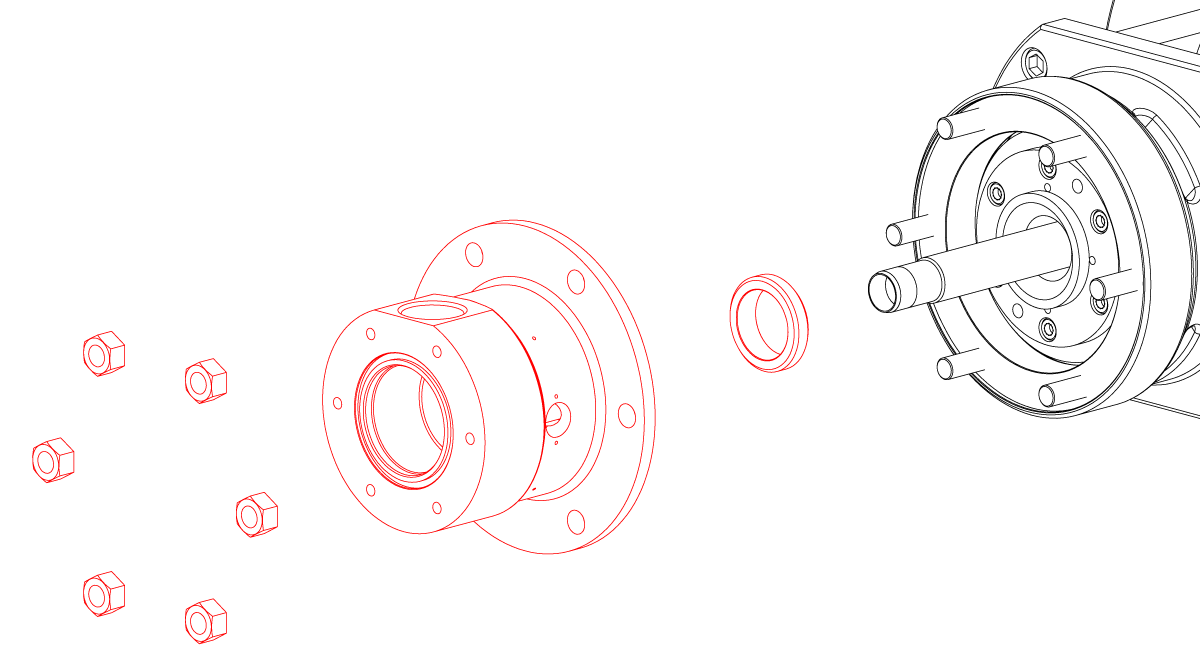

Schritt 2

Federkraft bei der Montage vorhanden.

Schritt 3

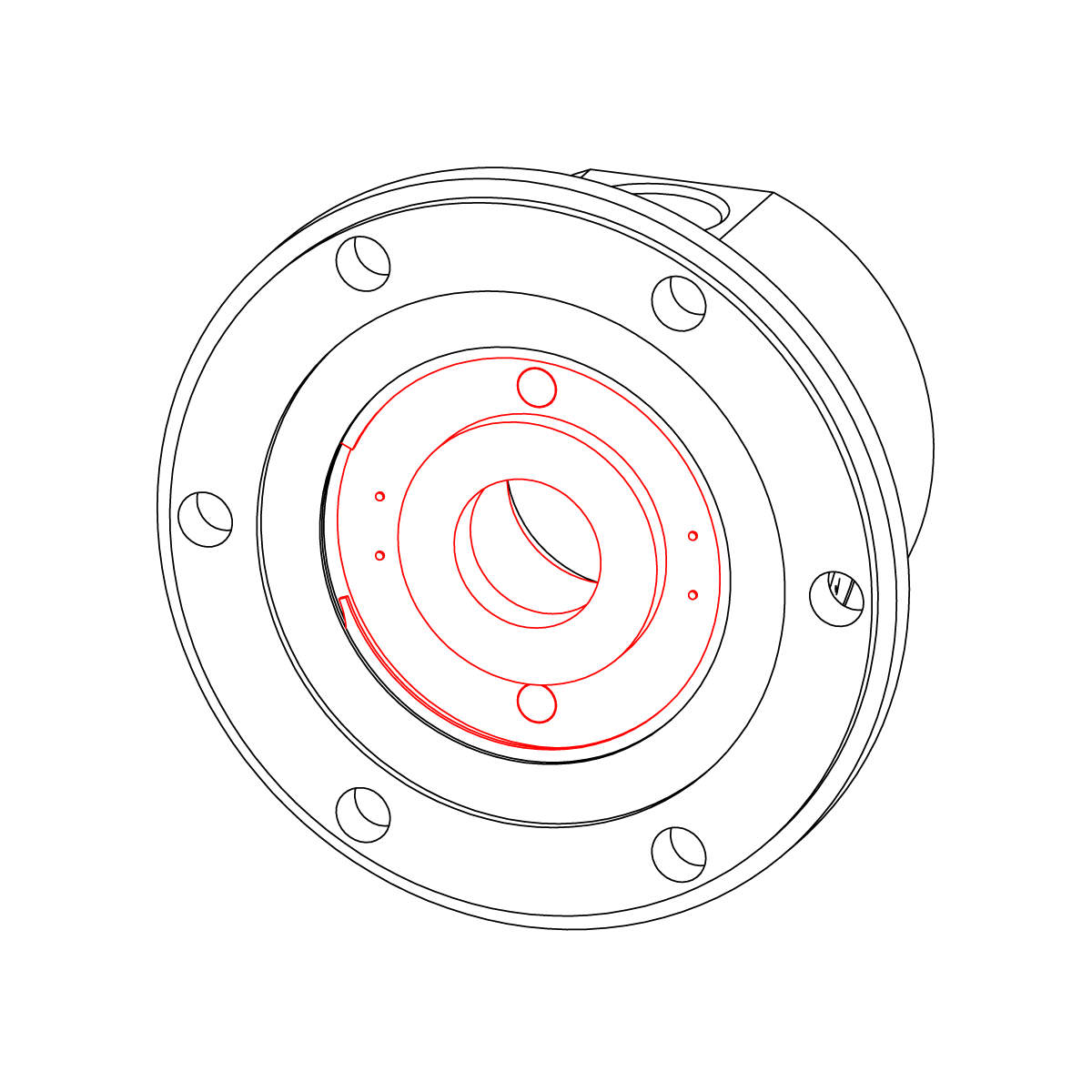

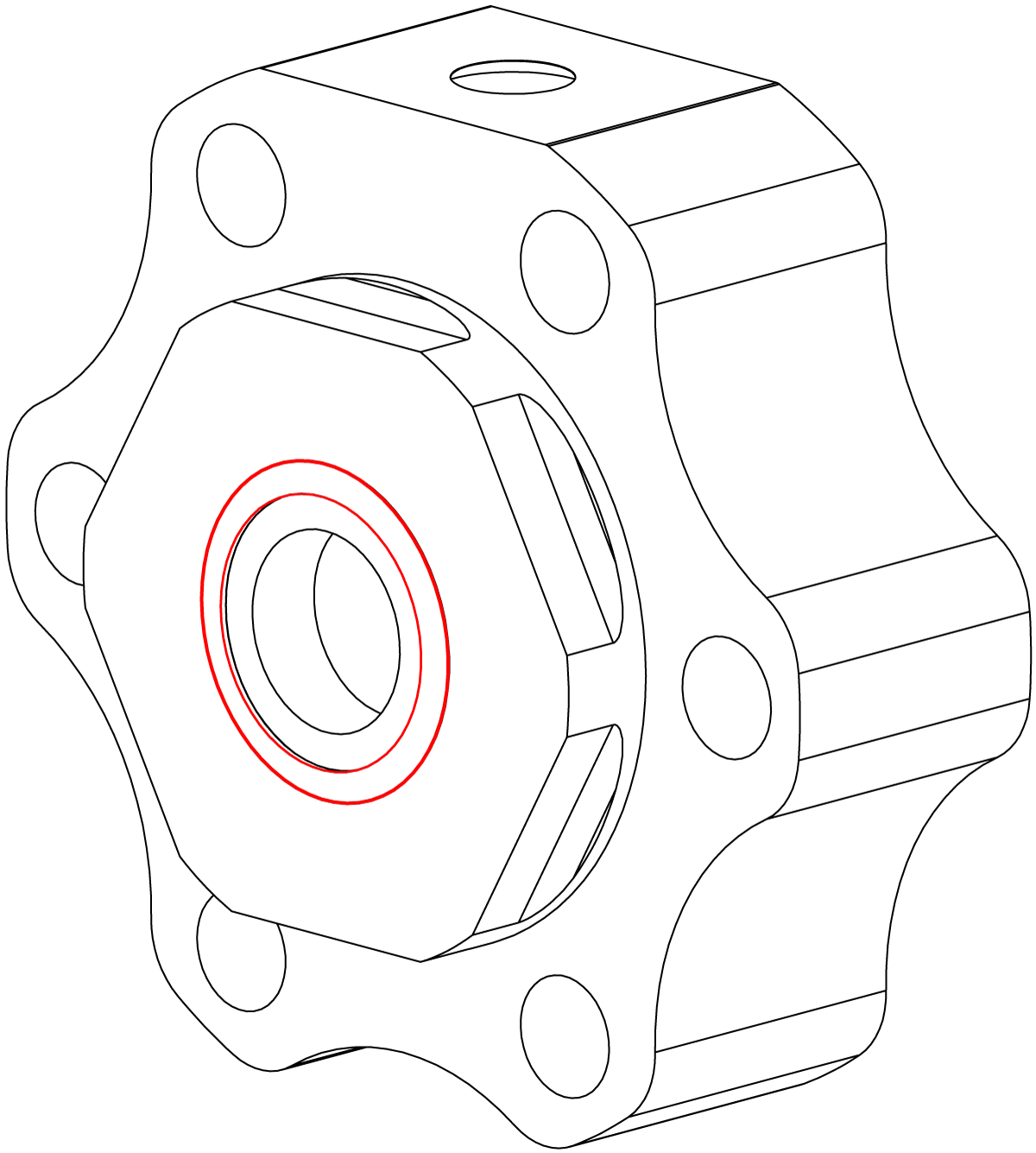

Prüfen Sie die Verschleißplatte. Wenn sie beschädigt ist, ersetzen Sie sie mit einer neuen Dichtung und/oder einem neuen O-Ring bzw. neuen O-Ringen.

Schritt 4

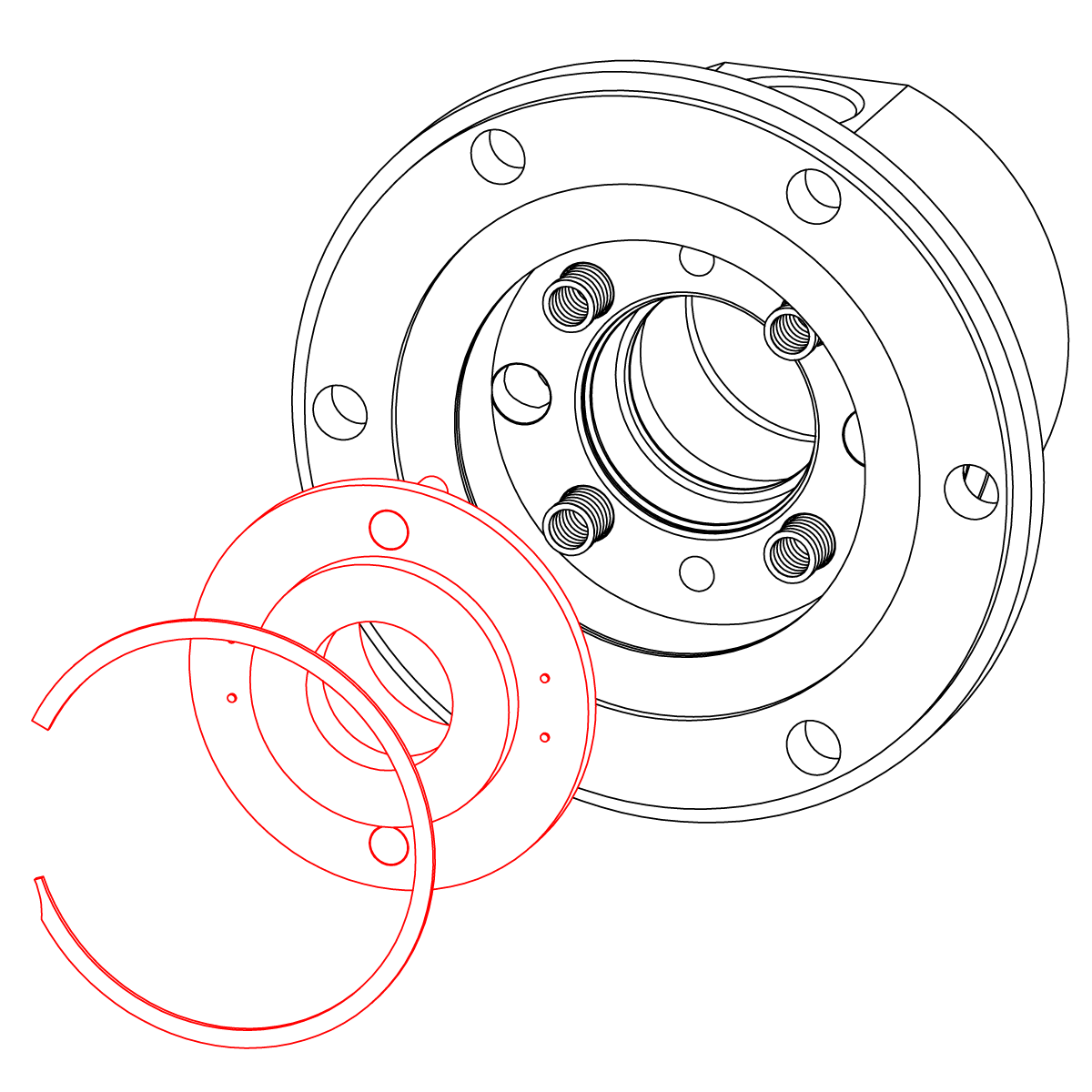

Legen Sie das Gehäuse in eine Presse und drücken Sie die Federn vom Nippel soweit zusammen, dass der Sicherungsring entfernt werden kann. Entfernen Sie den Druck langsam und separieren den Nipple vom Gehäuse.

Federkraft bei der Montage vorhanden.

Schritt 5

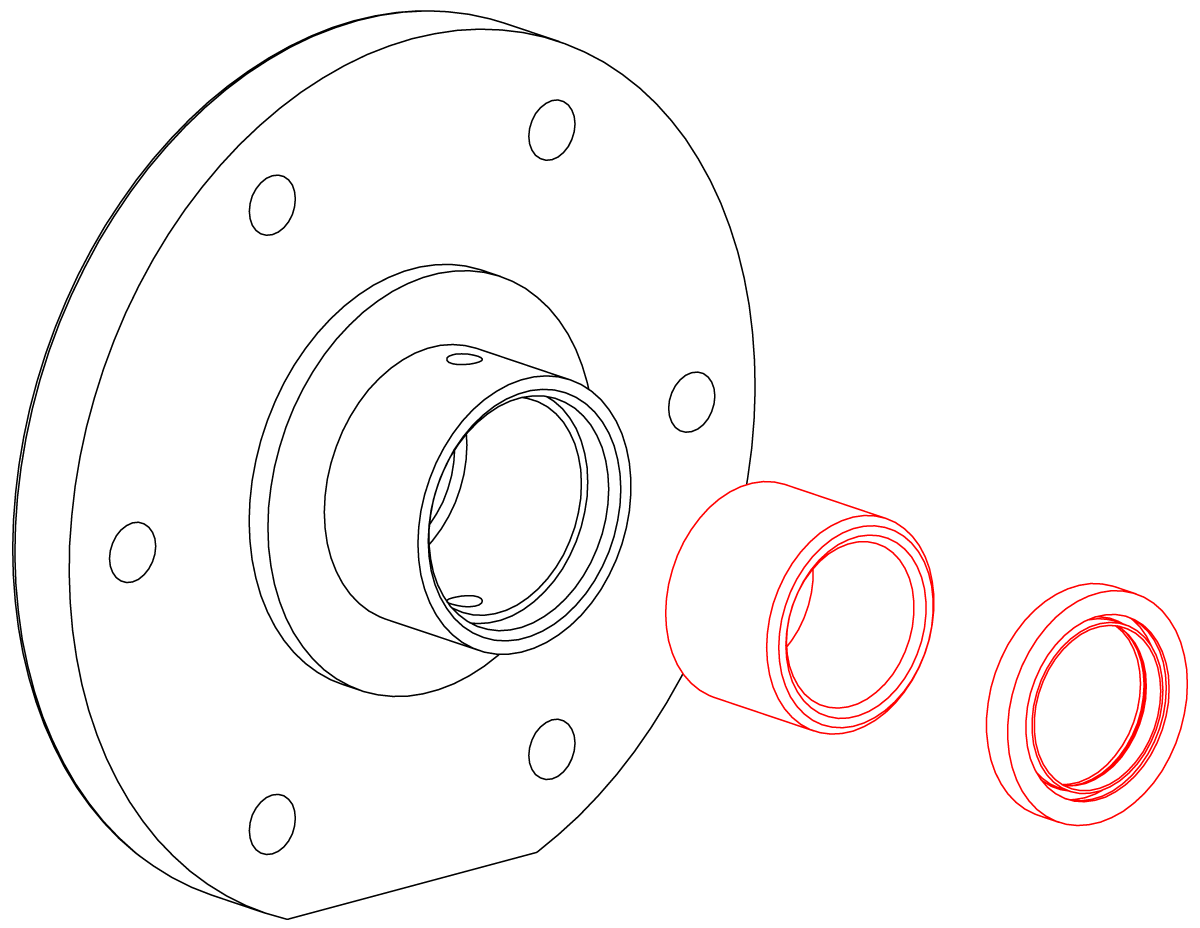

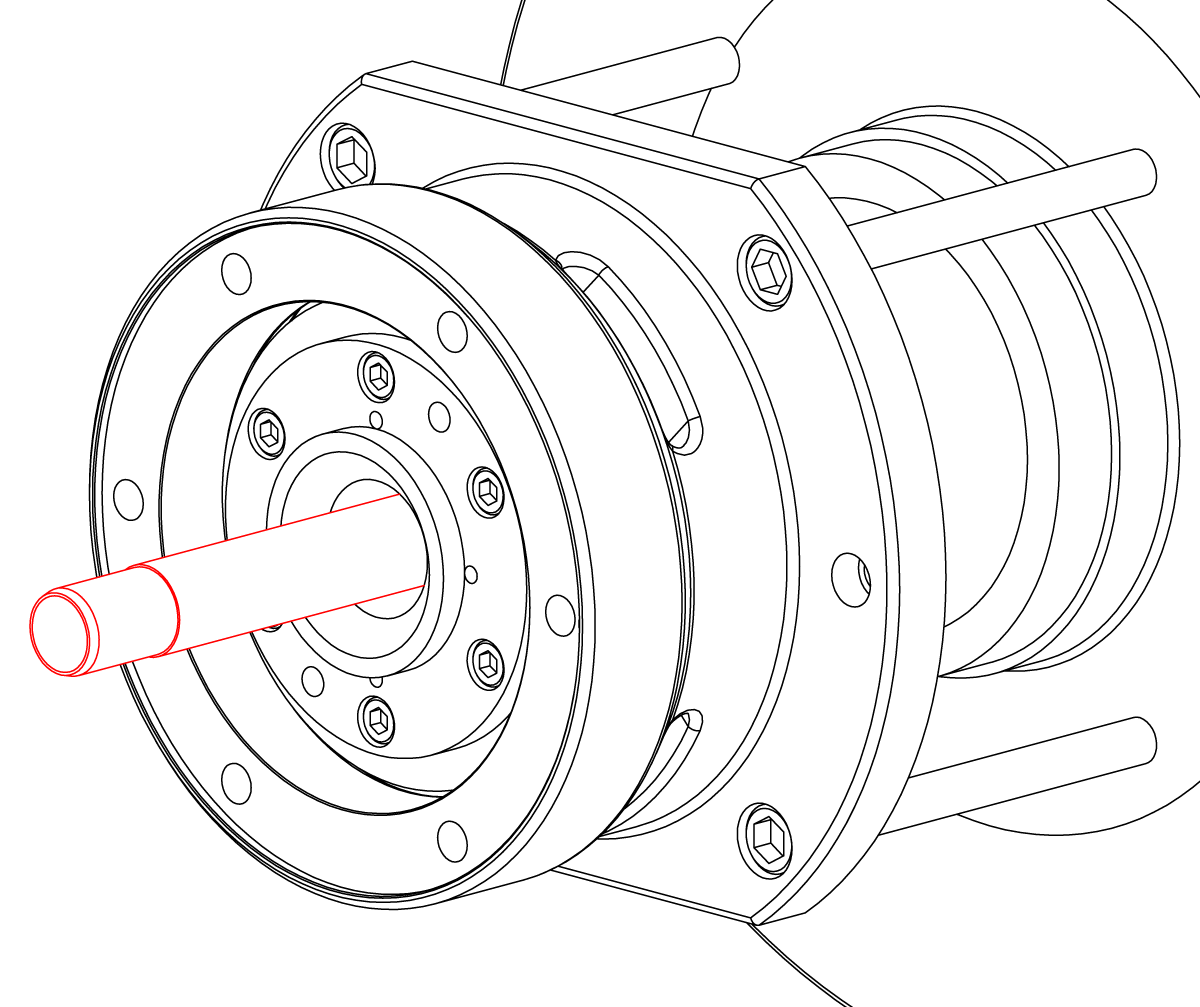

Entfernen Sie den Wellendichtring vom Nippel. Untersuchen Sie das Gehäuse, die Federn und den Nippel auf Schäden. Ersetzen Sie sie, wenn sie beschädigt sind.

Schritt 6

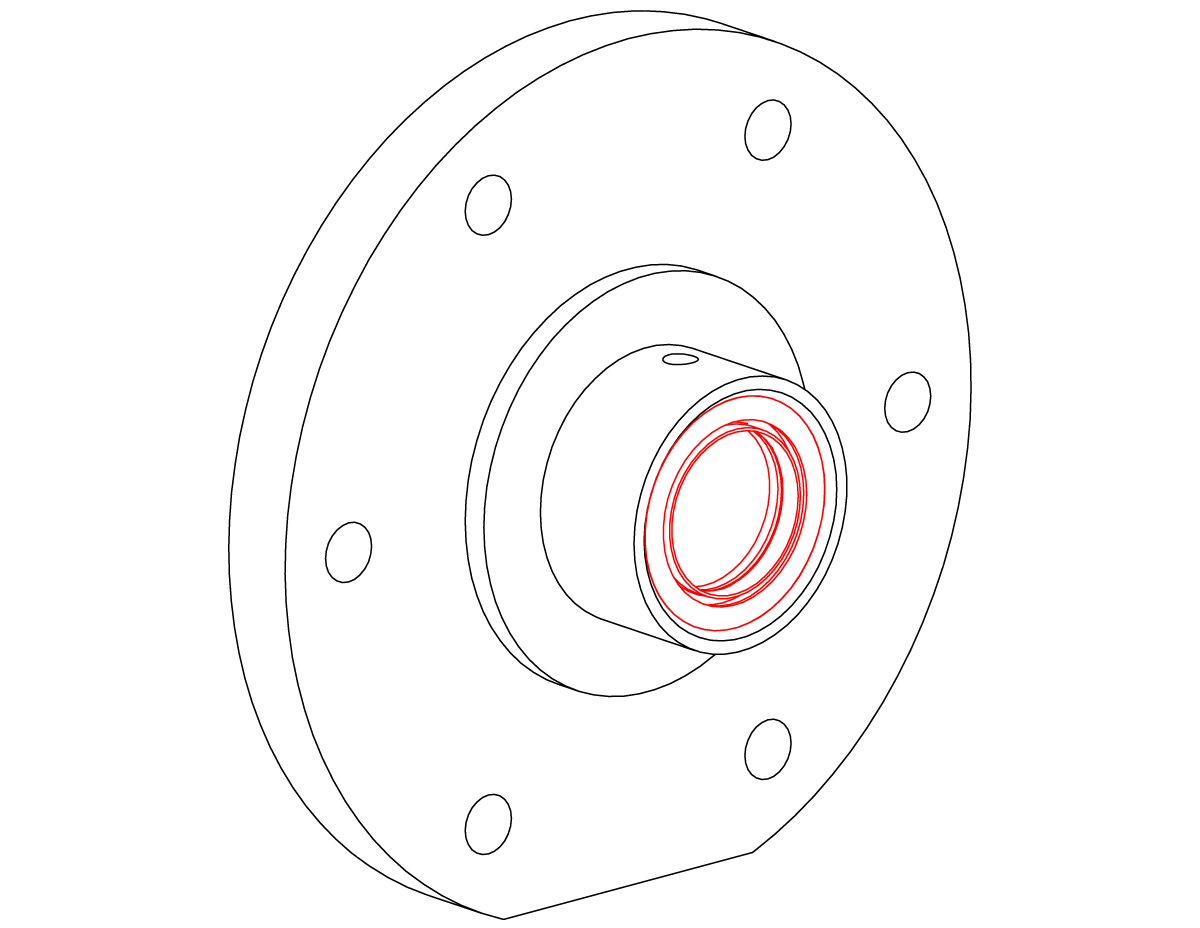

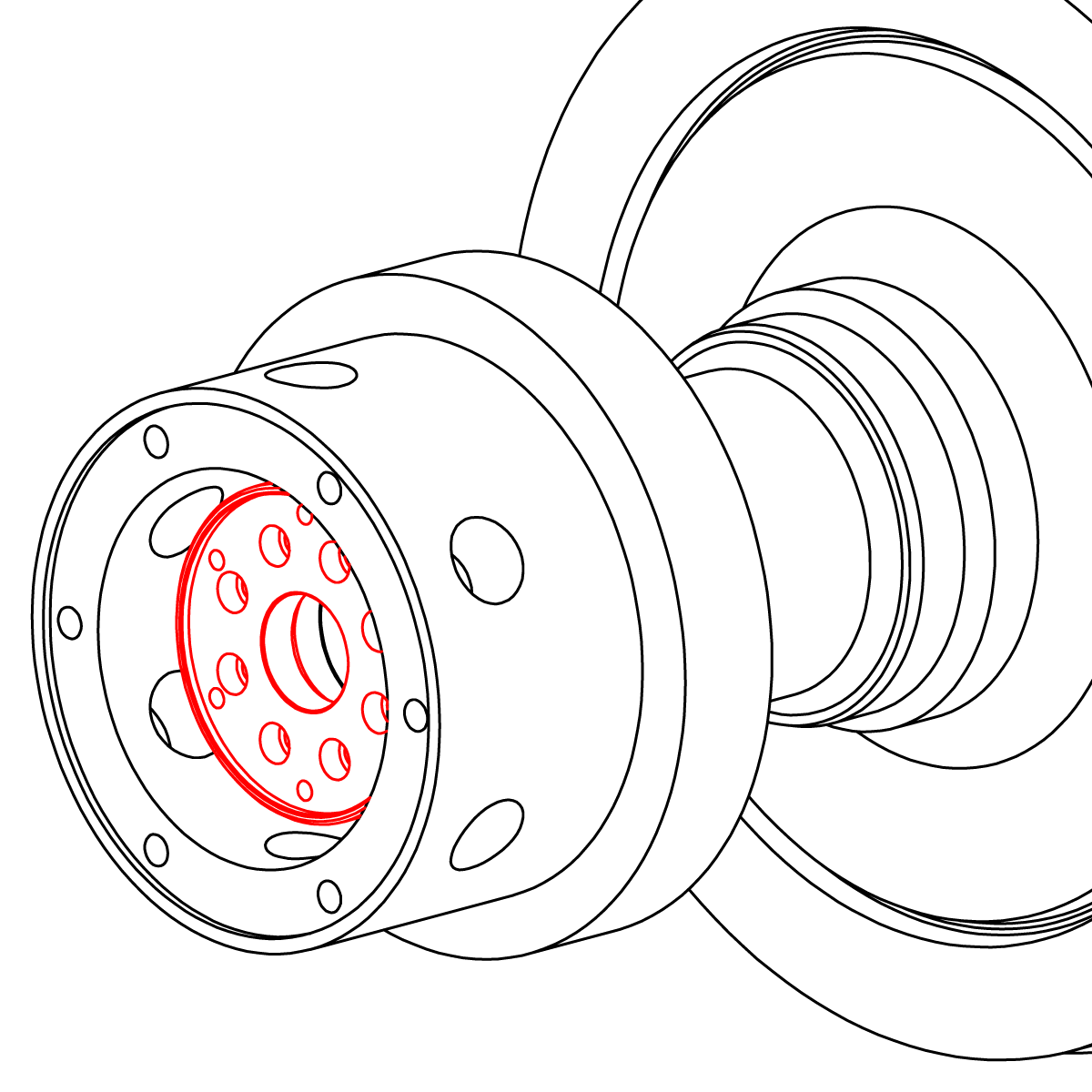

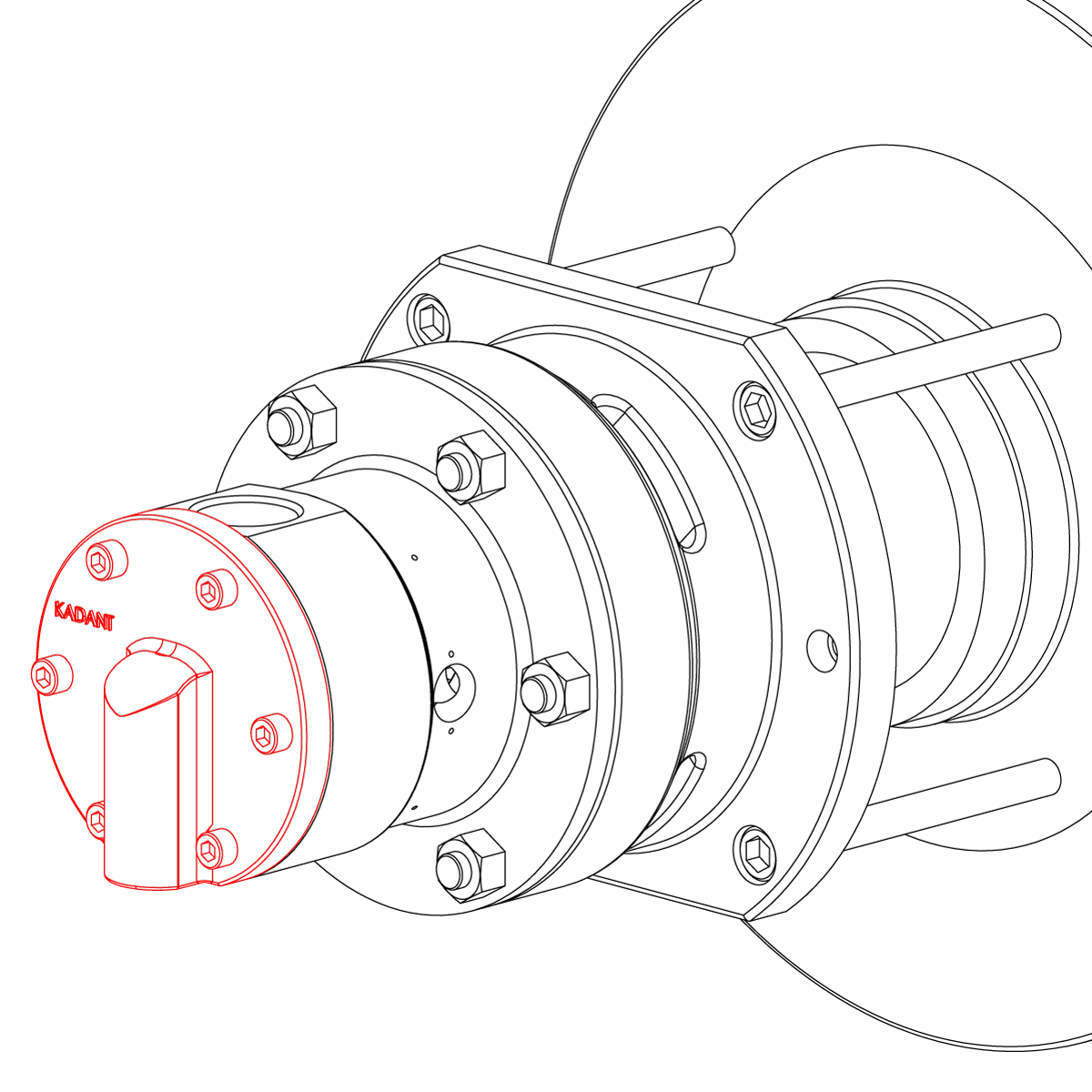

Montieren Sie einen neuen Wellendichtring auf den Nippel. Setzen Sie das Gehäuse wieder in die Presse ein und installieren Sie die Federn. Schmieren Sie die unter Spannung stehende Dichtung und die Bohrung des Gehäuses mit Silikonschmiermittel. Drücken Sie den Nippel in das Gehäuse und richten Sie dabei die Stifte an den Löchern im Gehäuse aus. Setzen Sie den Sicherungsring ein und lassen Sie die Presse los.

Wichtig: Montieren Sie den Wellendichtring auf den Nippel, wobei die Schale oder das "U" vom Nippel weg zeigt.

Wichtig: Vergewissern Sie sich, dass die Lippe des Wellendichtrings nicht umgeknickt ist, indem Sie von der Rückseite des Gehäuses aus auf sie schauen. Wenn sie beschädigt ist, ersetzen Sie sie durch eine neue.

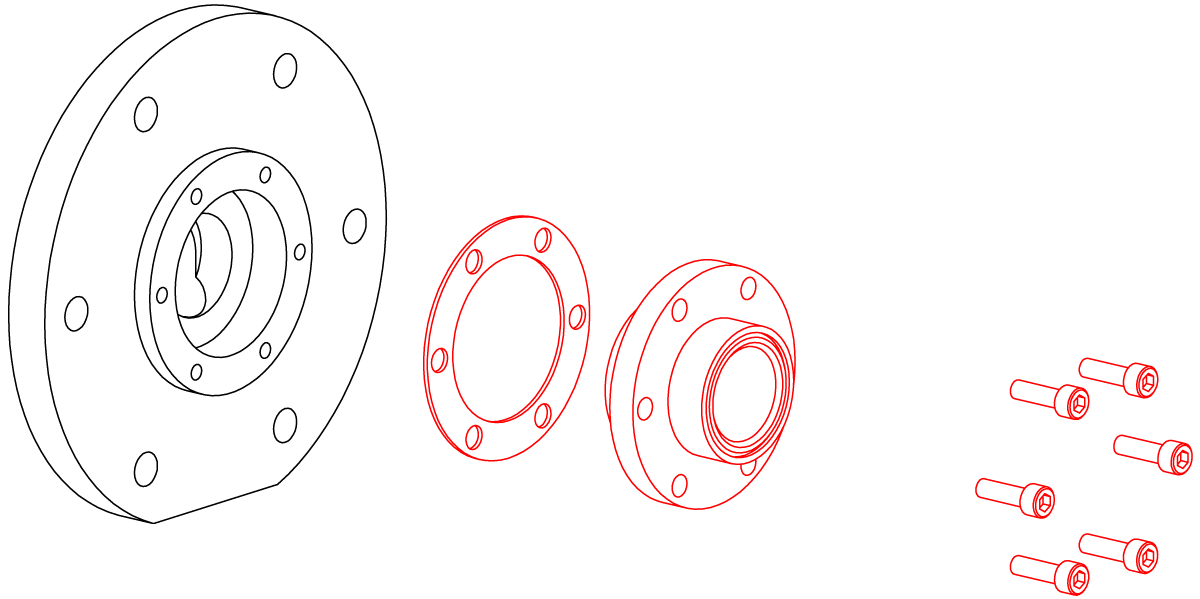

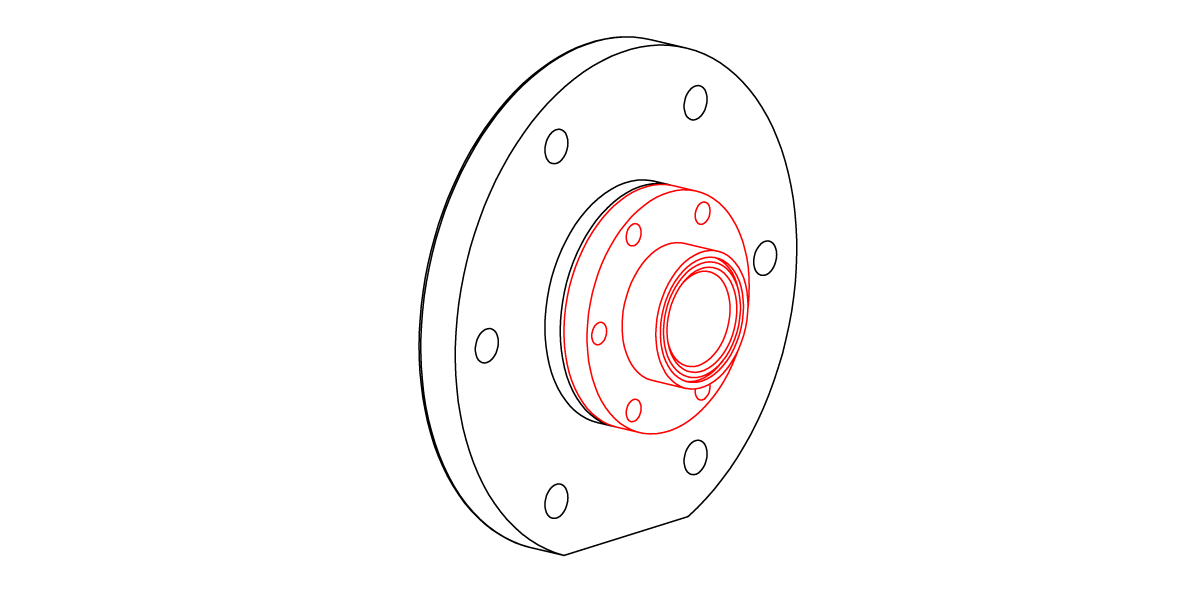

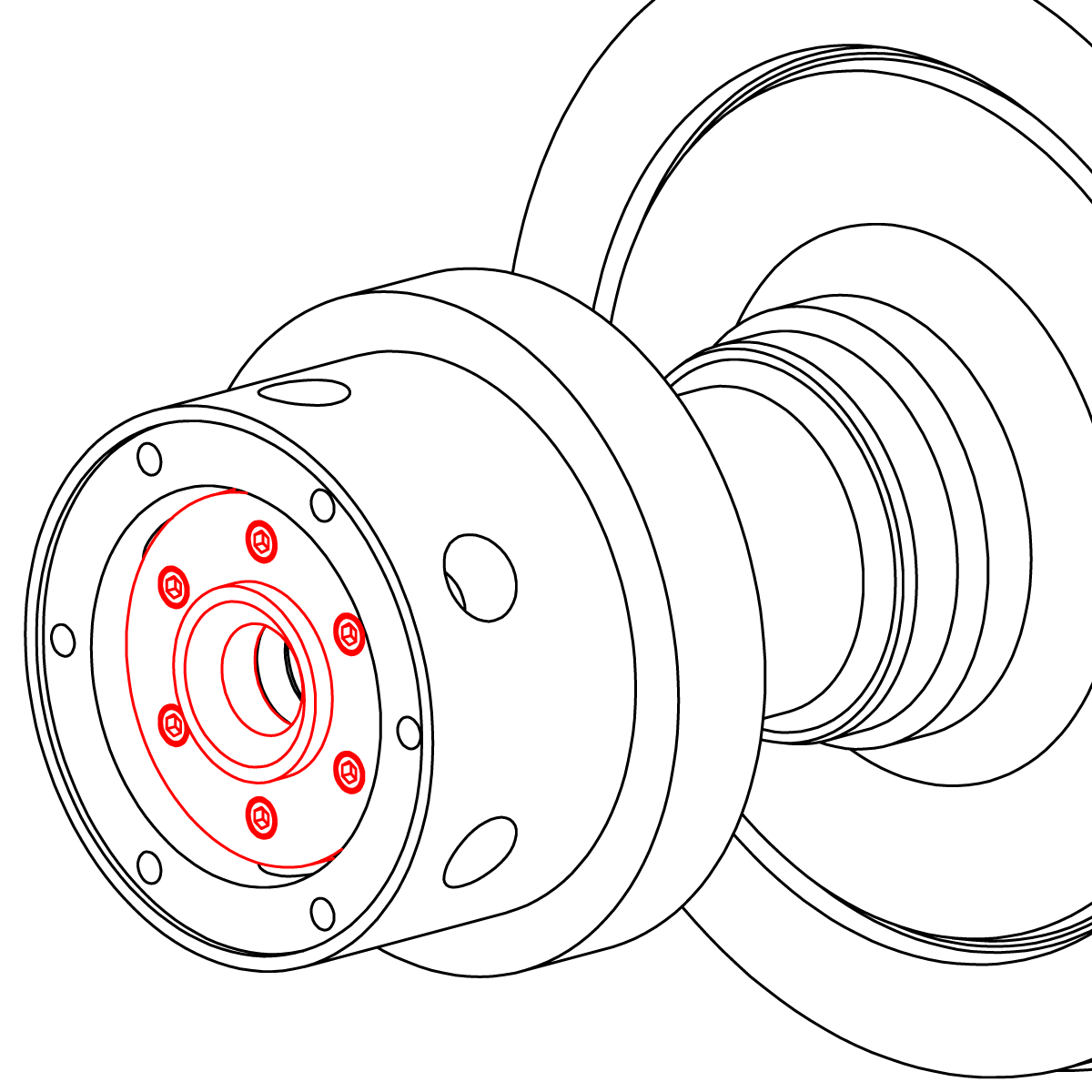

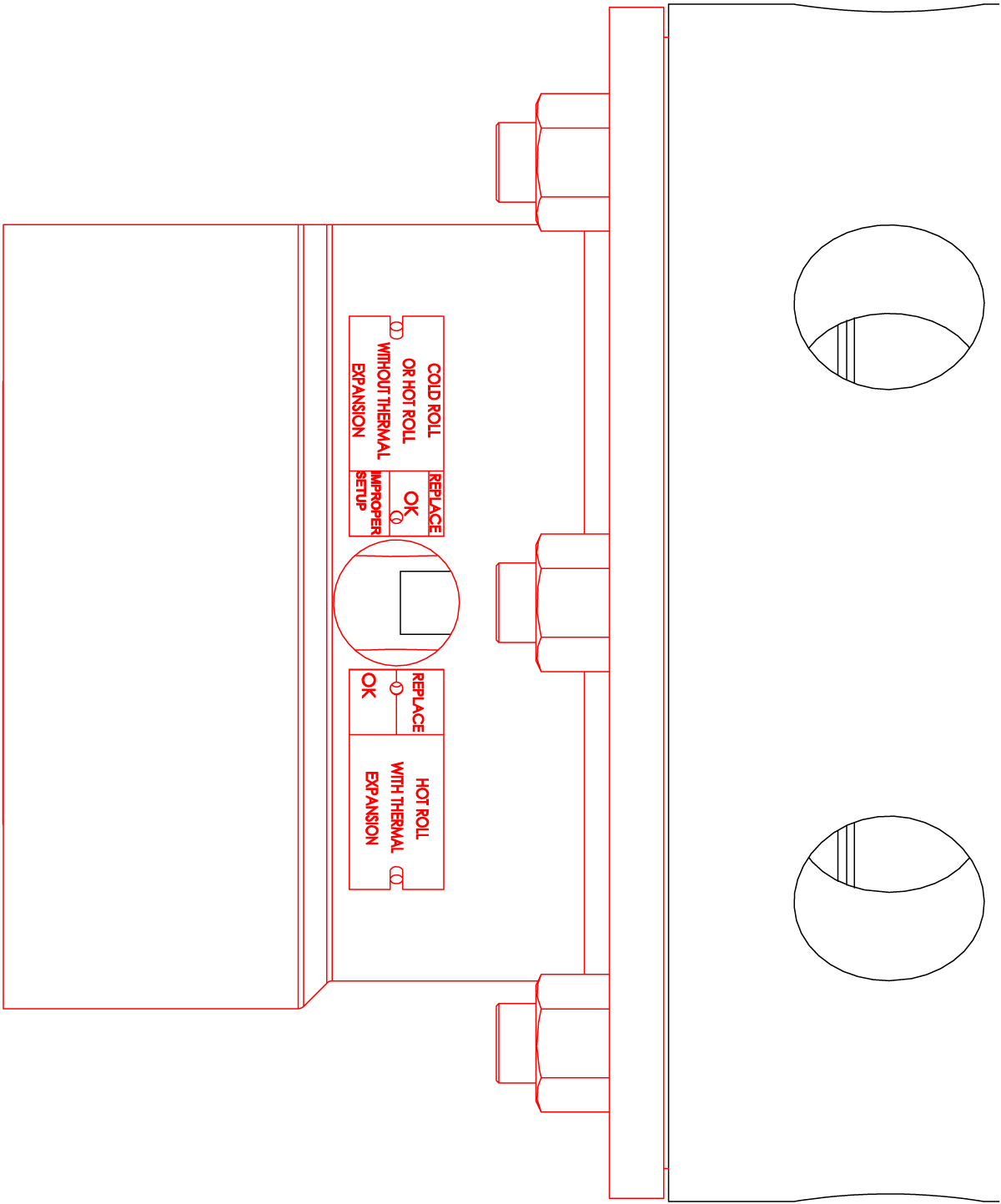

Schritt 7 - Zweiteiliger Kopf

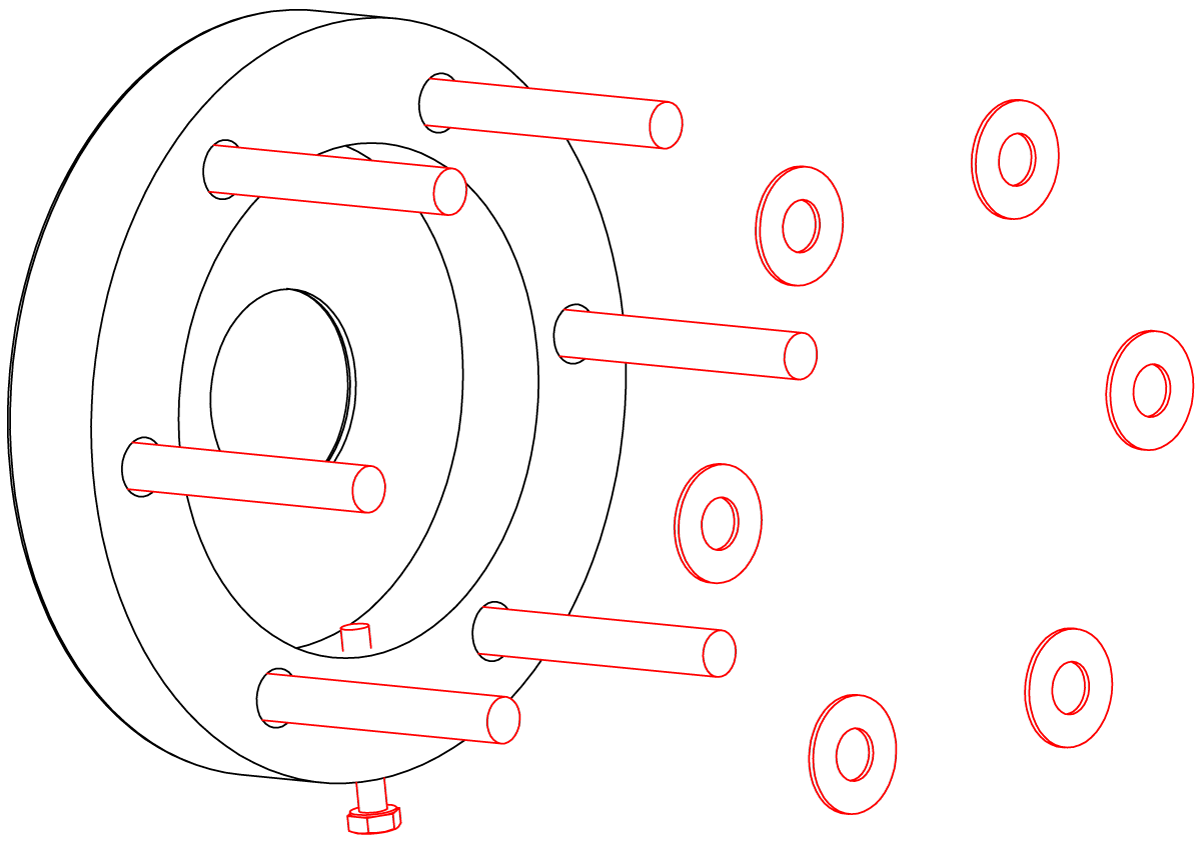

Demontieren Sie den Schlussdeckel vom Gehäuse und säubern Sie die Oberfläche für die Gehäusedichtung. Installieren Sie einen neuen/überholten Anschlussdeckel mit einer neuen Gehäusedichtung.

Schritt 8

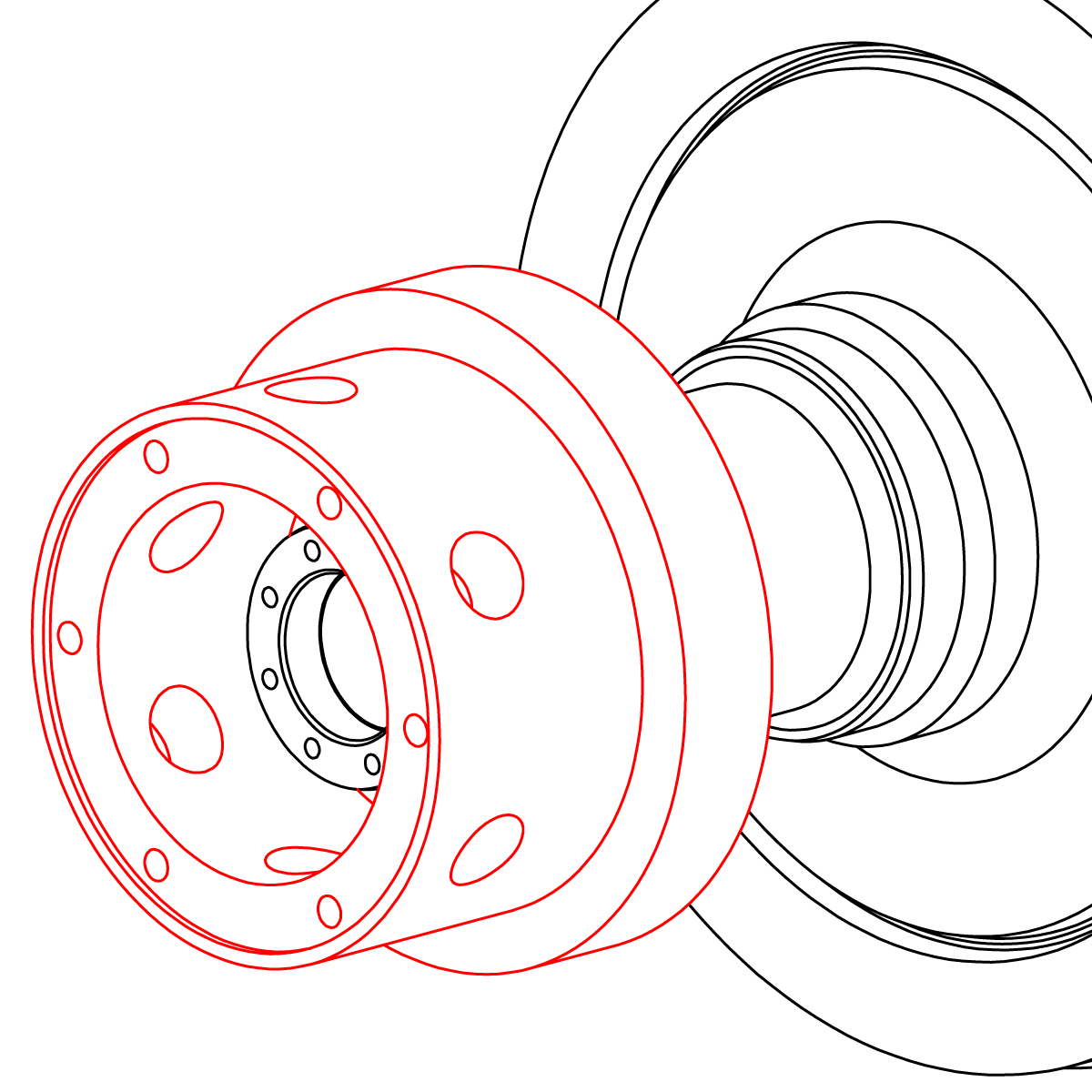

How to Install a Bushing and Lip Seal on a CorrPro Head

Schritt 9

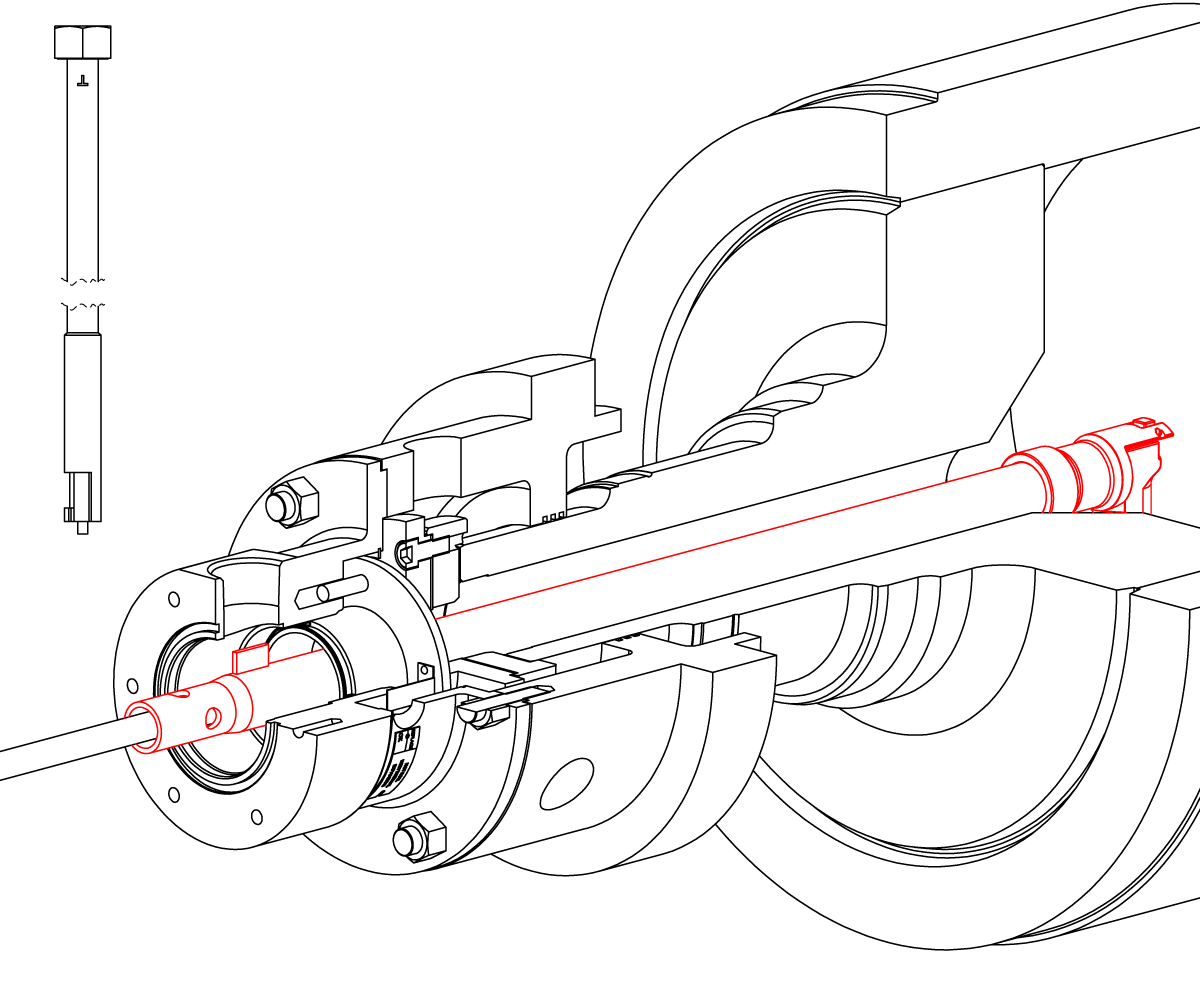

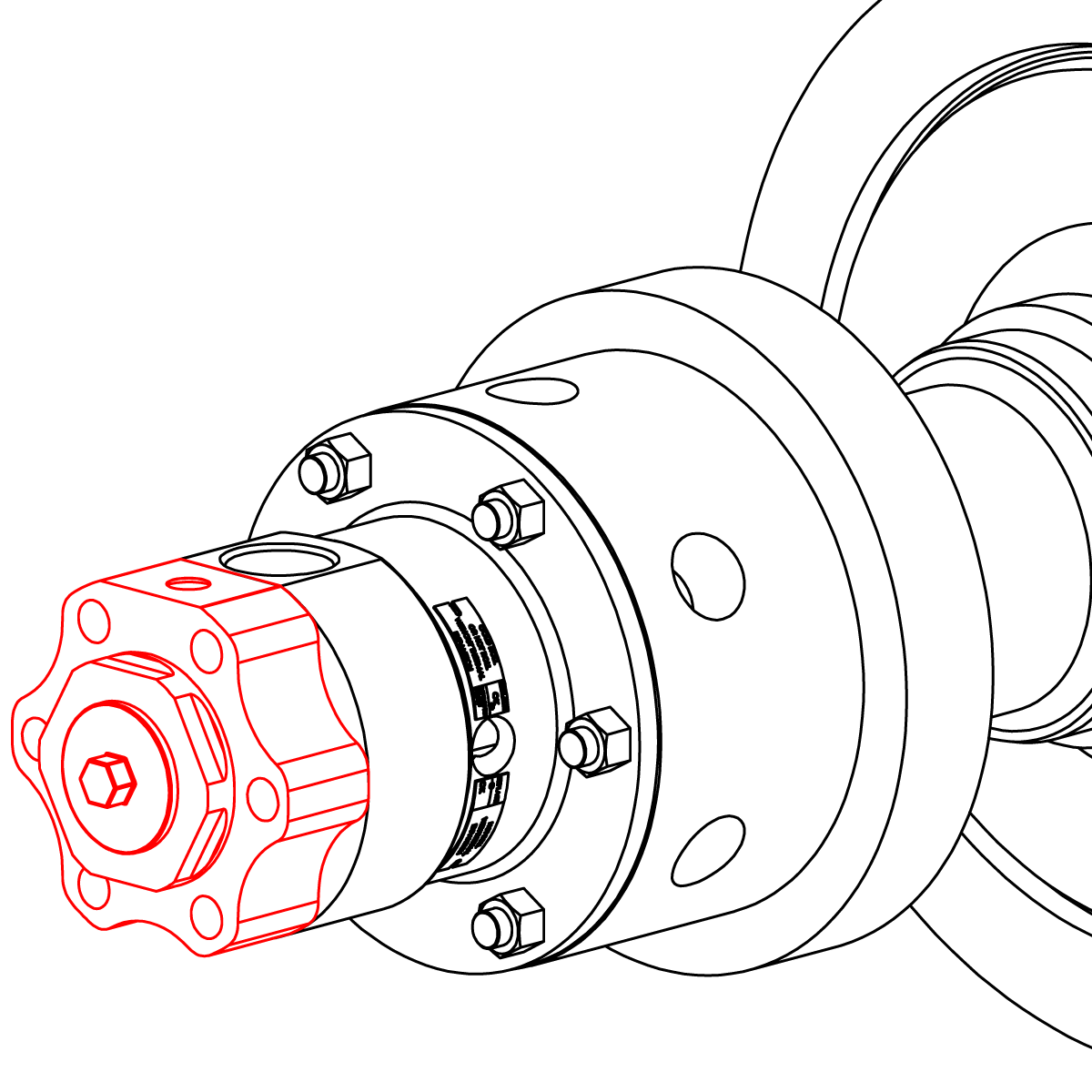

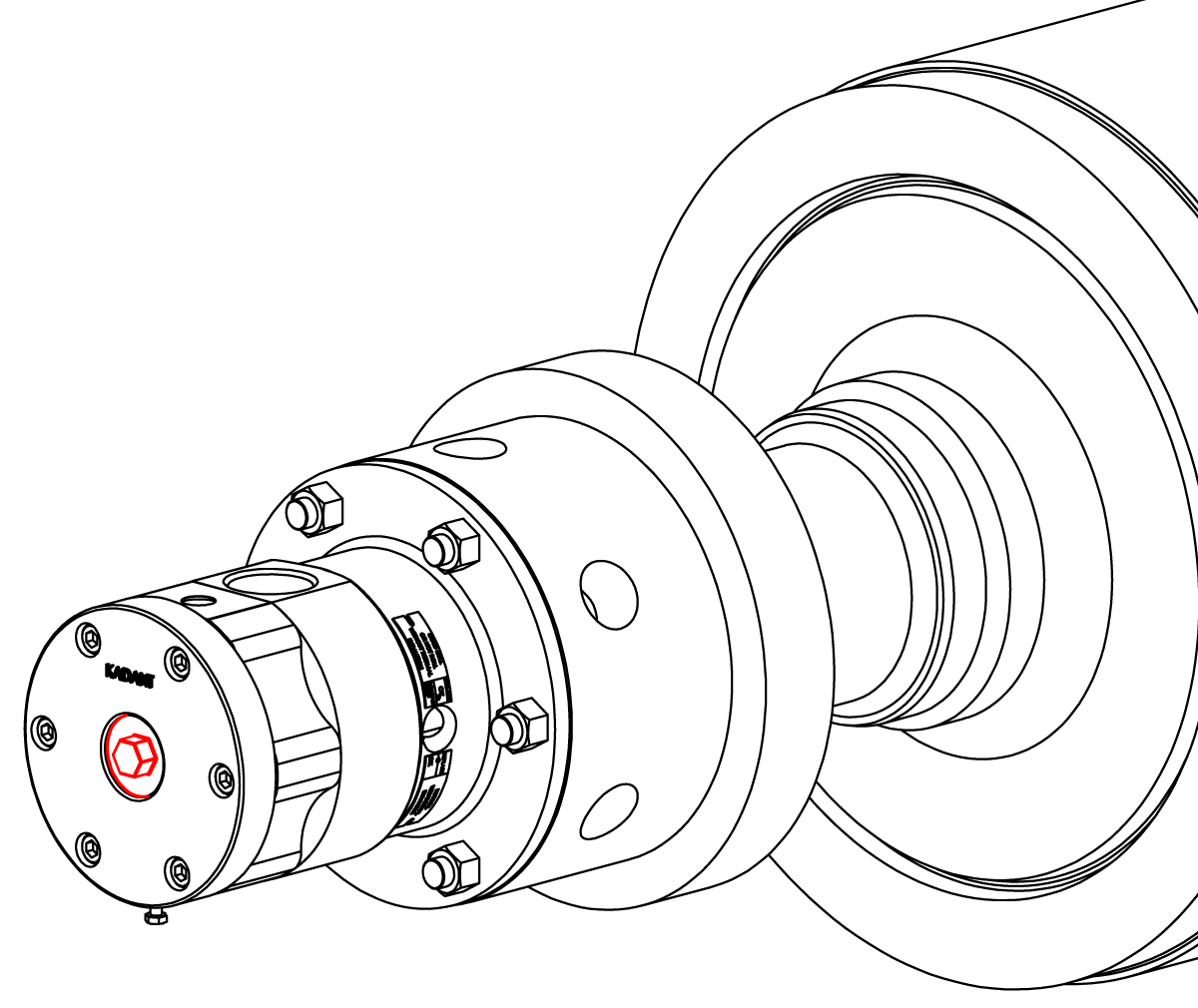

Wenn das horizontale Rohr entfernt wurde, setzen Sie es gemäß den Anweisungen des Maschinenherstellers in den Zapfen ein.

Schritt 10

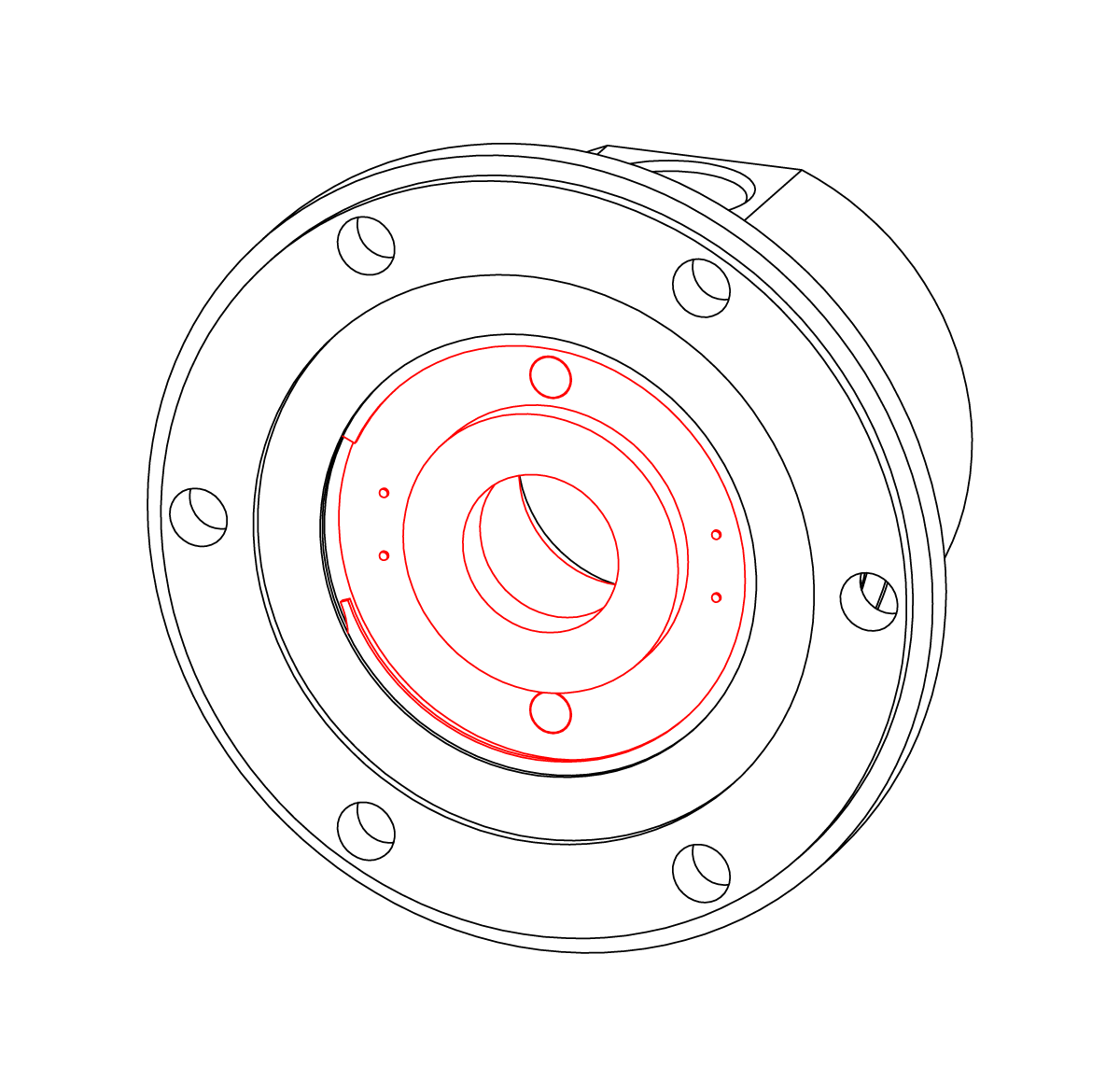

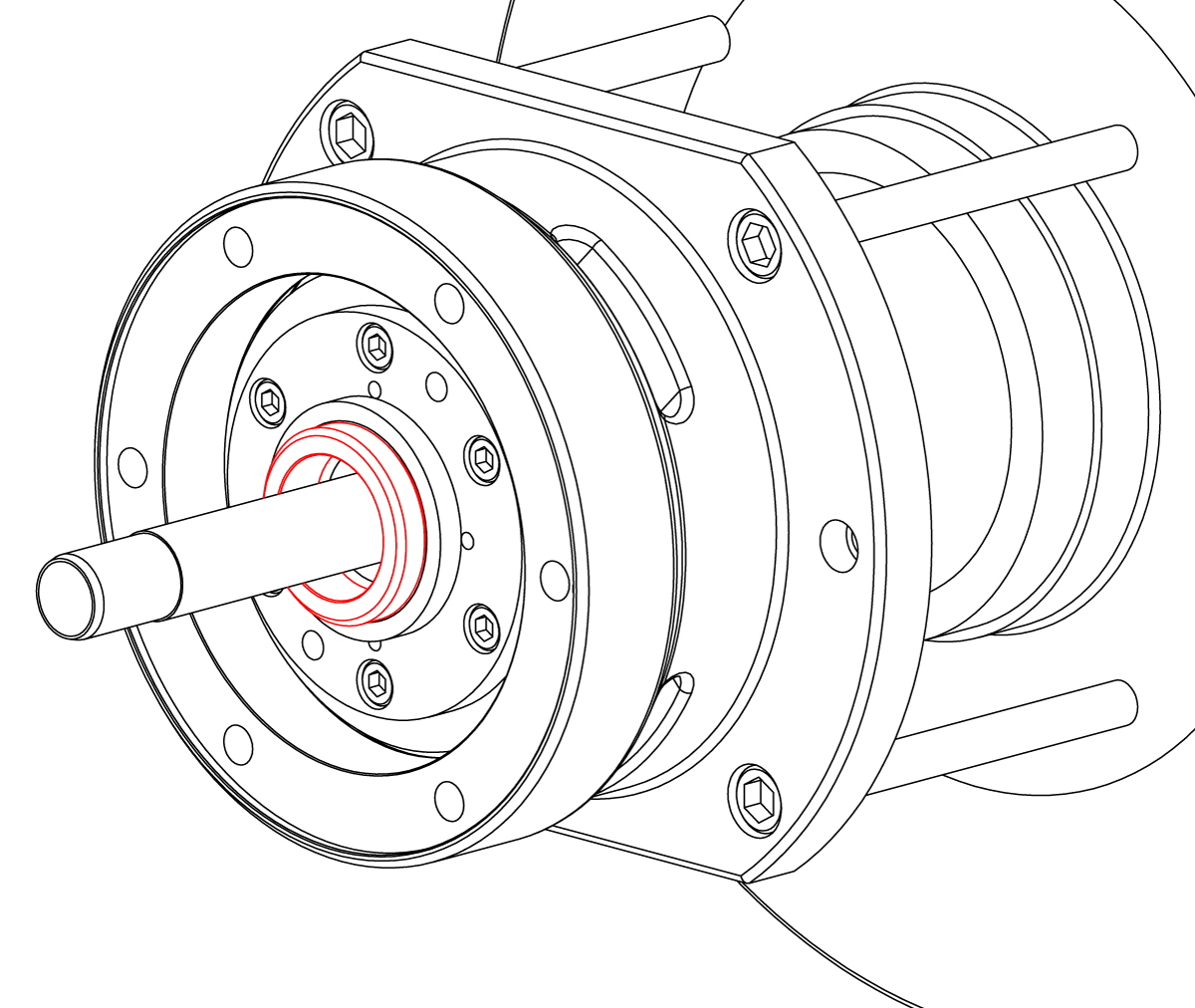

Wichtig: Stellen Sie sicher, dass der Dichtungsring zentriert ist und nicht von der Verschleißplatte abfällt.

Schritt 11

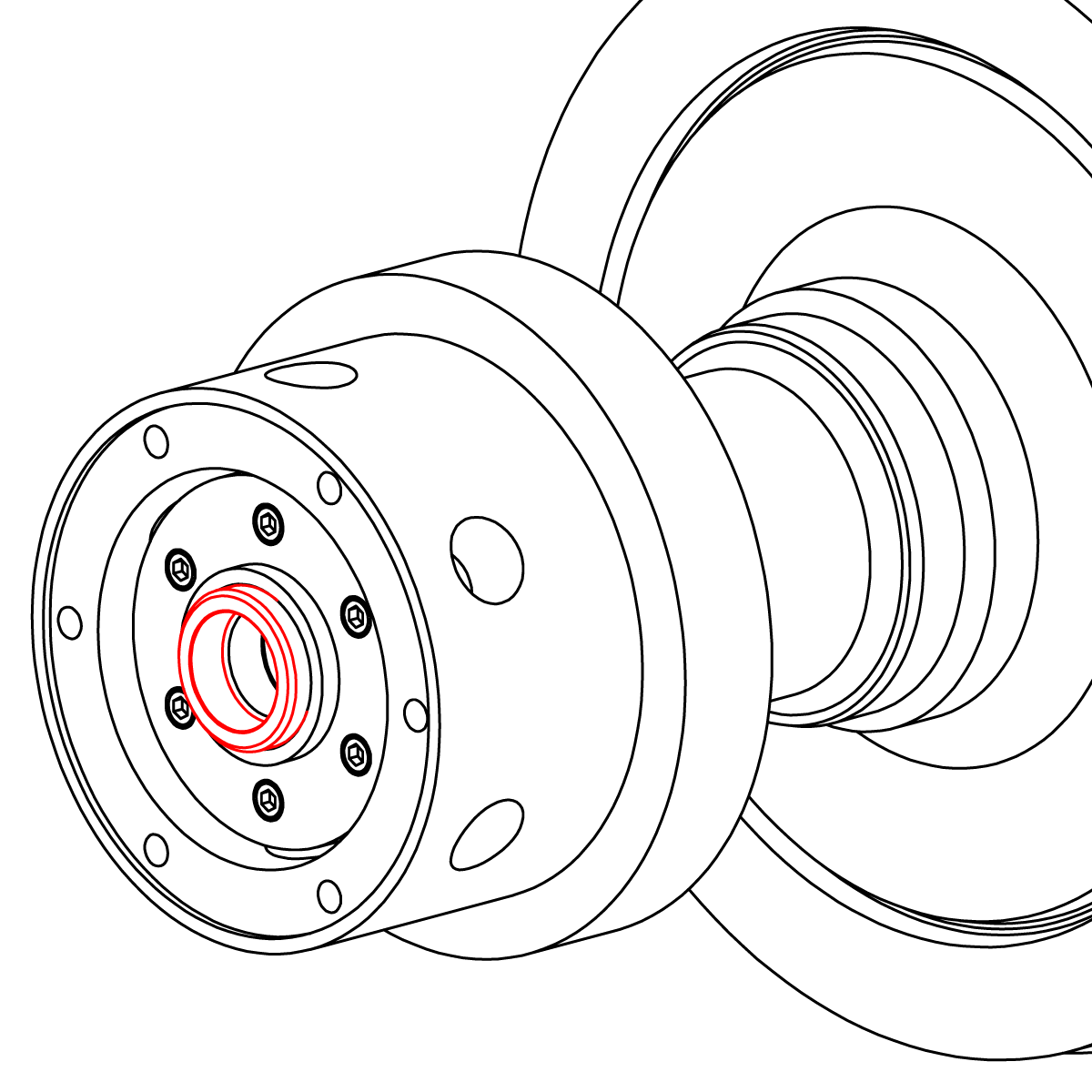

Wichtig: Prüfen Sie die Anzeige für den Dichtringverschleiß bzw. das Einstellmaß, um eine korrekte Einstellung zu gewährleisten.

Federkraft bei der Montage vorhanden.

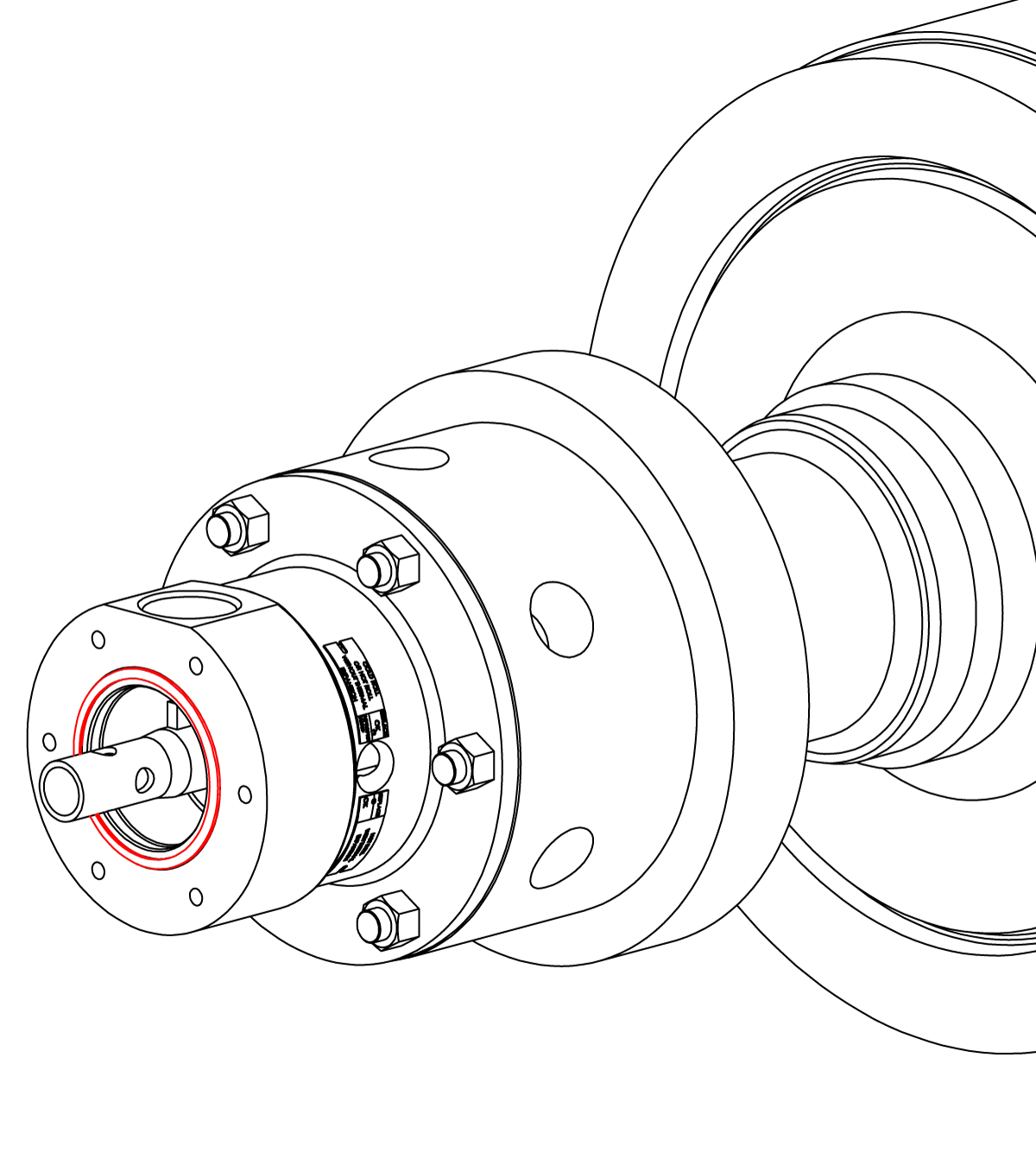

Schritt 12

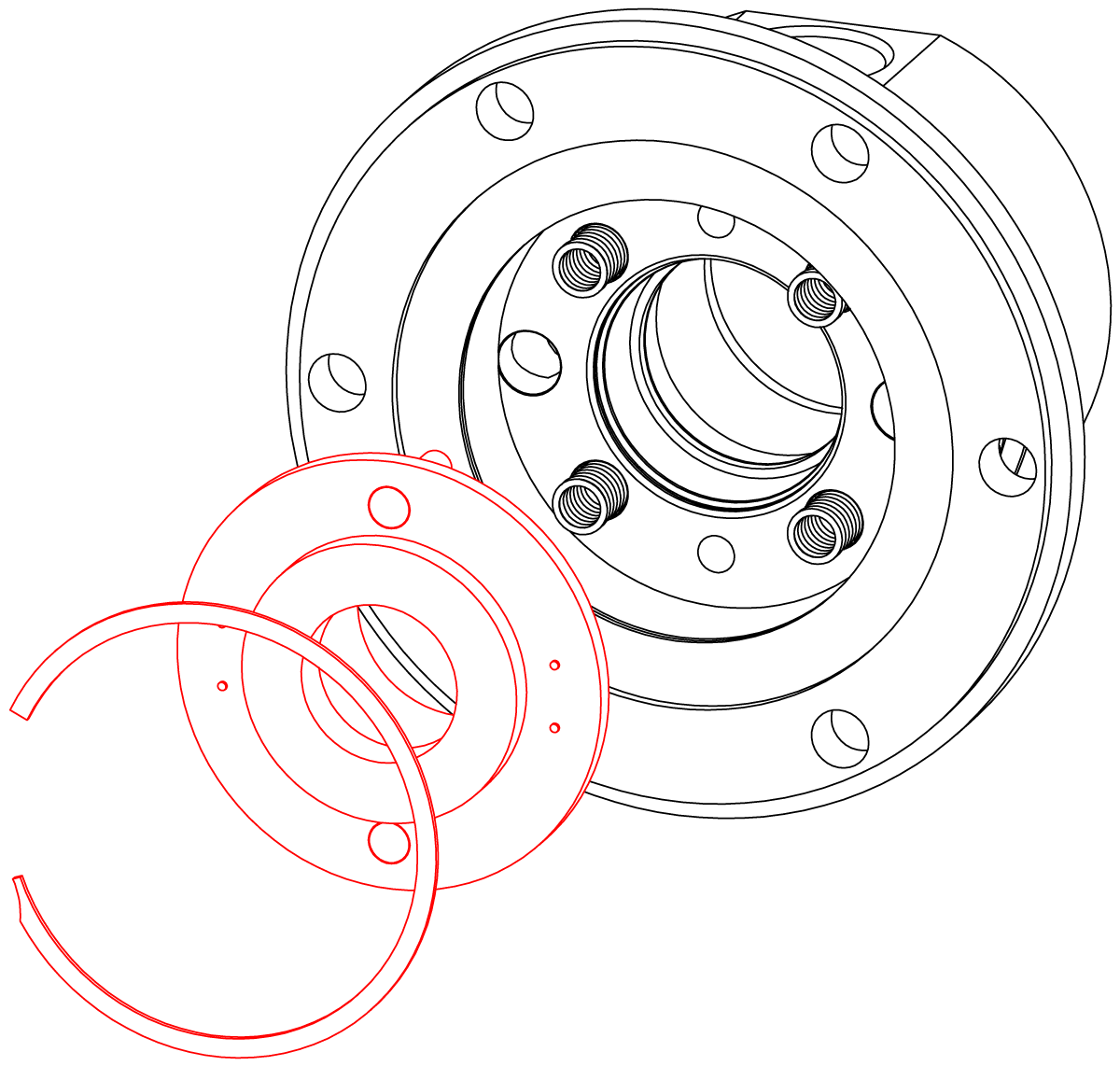

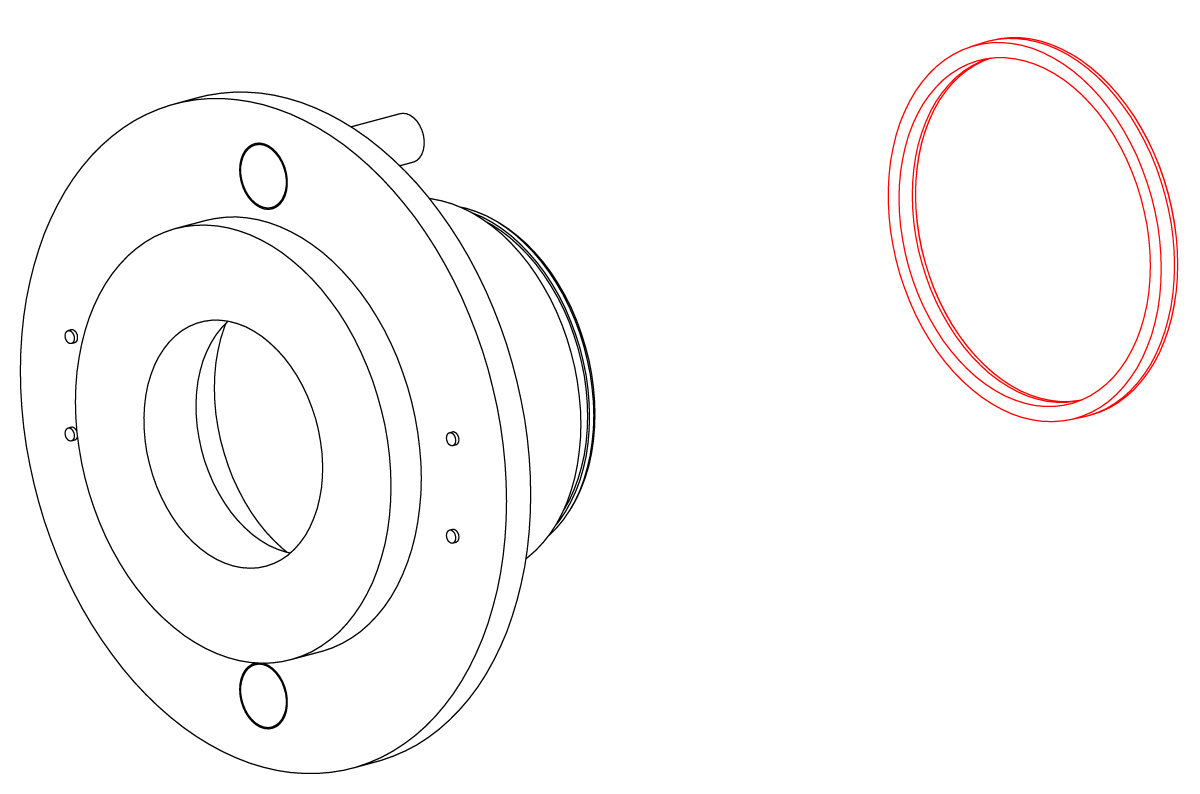

Um den Einbau des Kopfes zu erleichtern, dehnen Sie die Nut des Nutrings mit einem Werkzeug mit glattem Griff. Schmieren Sie die Dichtung und bauen Sie den Kopf mit einer neuen Dichtung ein.

Questions or Comments?

If you have installation questions or comments to improve these instuctions, we are here to help! Fill out the form below or call 269-278-1715.

R-9500CorrPro-12mm-Rotating-1

The Kadant Johnson Warranty

Kadant Johnson products are built to a high standard of quality. Performance is what you desire: that is what we provide. Kadant Johnson products are warranted against defects in materials and workmanship for a period of one year after the date of shipment. It is expressly understood and agreed that the limit of Kadant Johnson’s liability shall, at Kadant Johnson’s sole option, be the repair or resupply of a like quantity of non-defective product.

Kadant Johnson rotary joints and accessories could be subject to European Pressure Equipment Directive 2014/68/EU (PED). Modifications or changes to rotary joints and/or accessories are only permitted upon approval of Kadant Johnson. Only genuine Kadant parts and original accessories will ensure the safety of these assemblies. The use of other than original parts voids the warranty and will lead to forfeiture of the declaration of conformity and will invalidate any liability for damages cause thereby.